生物炭粉是生物質熱解液化工藝的主要副產品之一,其被清收的效果對生物油質量有較大影響。該文以下降管式生物質熱解液化裝置作為試驗平臺,試驗分析了

旋風除塵器對炭粉的除塵效果。該工藝中,進入旋風除塵器的熱解氣含塵濃度范圍一般為 35~50 g/m3,且濃度隨機波動較大;旋風除塵器收集的炭粉粒徑范圍為 0.39~30 μm 的顆粒占總量的 91.29%,幾乎沒有小于 0.39 μm 和大于 40.72 μm 的顆粒;旋風除塵器的除塵效率不高,一般低于 80%。旋風除塵器的除塵效率隨熱解氣中炭粉濃度增加而略有提高。

石油短缺已經是一個不可忽視的世界性問題,它已經從多方面危機到人類的生存和發展。生物質能的開發和利用已經受到越來越多的重視和關注。生物質閃速熱解液化技術是有效利用生物質能的方式之一,它采用高加熱速率(103~104 K/s)、_短產物停留時間(0.2~3.0 s)及適中的裂解溫度(500℃左右),使生物質中的有機高聚物分子在隔絕空氣的條件下迅速斷裂為短鏈分子。生成物包括熱解氣(可冷凝氣體和不可冷凝氣體)和生物炭粉(植物纖維性炭粉)。通過冷激熱解氣,使可冷凝氣體冷凝,獲得液體產品(生物油)。國外的研究大多以木材作為熱解原料,國內主要以農作物秸稈、殼皮和林業樹皮等作為熱解原料開展研究。

生物質熱解液化工藝流程中,除塵裝置為主要設備之一。該工藝要求反應產生的氣體中攜帶的炭粉在進入冷激設備之前,需被清收。如果這些炭粉進入冷激裝置會影響熱解油的質量,而且還黏附在管道及冷激裝置中,嚴重時可能造成冷激裝置的堵塞。因此,選擇適合的除塵裝置是關系到生物油生產成敗的關鍵因素之一。結合生物質熱解液化工藝的要求:熱解氣通過除塵裝置時,不能發生冷凝且要迅速實現與粉塵分離,因此旋風除塵器是較適合的選擇。

一、試驗系統與工況

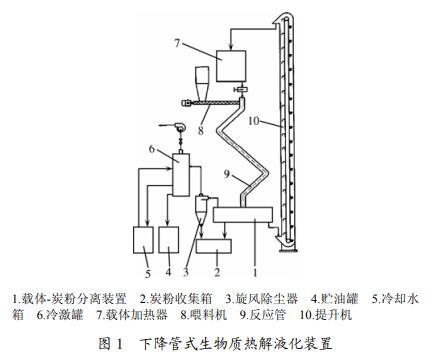

1.1 下降管式生物質熱解液化裝置

下降管式生物質熱解液化裝置是山東理工大學科研人員自主研制開發的設備。本裝置采用以陶瓷球顆粒為熱載體的氣固并流下行_短接觸熱解技術,熱解生物質粉,通過冷激熱解氣,得到生物油。圖 1 為該裝置的工藝流程圖。本裝置采用旋風除塵器作為除塵設備,測定旋風除塵器的有關性能在此平臺上進行。

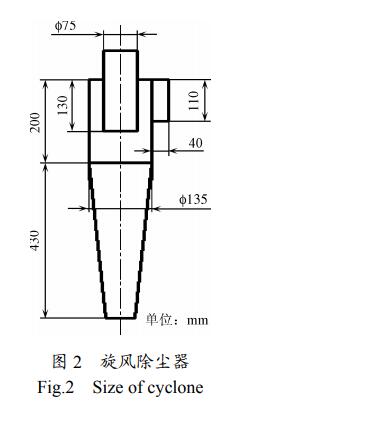

1.2 旋風除塵器的設計

生物質原料通常含有 70%~90%的揮發分。參考有關資料,為達到熱解液化系統密封性的要求,應_系統處于微正壓下運行(一般壓力大于 5 mmHg),可選擇生物質加料量的 70%作為產氣量進行風網的風量設計。特別說明的是:這里將熱解氣的密度近似為相同

狀態空氣的密度。

溫度是影響旋風除塵器性能的基本因素之一,當溫度發生變化時,含塵氣體的一些性質如密度、黏度等發生改變,影響煙塵顆粒的運動規律及特性,從而影響

旋風除塵器的分離效率。目前,在高溫狀況下,對旋風分離器內的氣固分離機理的研究還不是很透徹,在很大程度上仍是通過試驗手法來探索溫度對顆粒分離機理的影響,即使如此,試驗研究結果也不是很充分,這方面研究有待進一步深入。

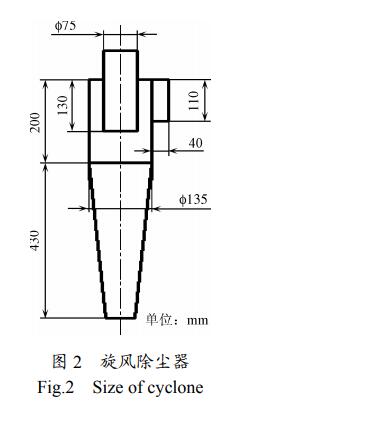

上述研究只考慮了隨著溫度增加,運動顆粒黏性阻力增加,給旋風分離帶來的不利影響,而未分析及考慮隨著溫度增加,細微顆粒的熱團聚作用將會_突出,加之在旋風分離器內存在著明顯的梯度團聚和湍流團聚,而細微顆粒的團聚勢必形成質量較大顆粒團,當微團質量大于臨界分離顆粒質量時,_會被旋風分離器分離。顯然,從理論上分析,隨溫度增加,團聚作用增加,團聚有助于旋風分離除塵效率的提高。因此,在高溫條件下,隨著溫度的升高,其顆粒的捕集分級分離效率下降,但在高溫條件下,亦存在可加以利用團聚作用的有利條件。進一步研究高溫預團聚對旋風分離的影響規律,并進行充分有效的利用,可以提高分離效率,變高溫不利因素為有利因素,達到在高溫條件下,效率除塵的目的。建議下一步的研究中,在旋風分離器前,加裝一個高溫旋風風筒,旋風筒中采用簡單的導向葉片,使得高溫含塵氣流適當旋轉以有效塵粒的團聚和黏結,然后,再進入旋風分離器中分離。為增加炭粉團聚作用,本設計的旋風除塵器加長了錐體部分,其結構及尺寸如圖 2 所示。旋風除塵器進口采用半圓周蝸卷入口形式,進口設計風速 18 m/s,下部采用閉風器密封。

1.3 試驗物料

試驗采用的原料是山東淄博地區 2010 年收獲的玉米秸稈。秸稈用錘式粉碎機粉碎,粉碎機配直徑為 3.8 mm孔徑的篩網篩分,粉碎后的物料陽光下自然風干至含水率低于 10%,得到的玉米秸稈粉末密度為 114.4 kg/m3。

粉末一般為長度為小于 1 cm 的針狀物,厚度小于 0.05 cm的片狀物和直徑小于 1.5 cm 的球狀物。

1.4 試驗工況參數

由反應管結構、長度及其中陶瓷球與生物質粉混合狀態決定陶瓷球與生物質粉的接觸時間。大流量的高溫陶瓷球顆粒滾落下降中充滿反應管,與生物質粉接觸下落過程中,由于生物質粉對陶瓷球的運動作用影響較小,這里將陶瓷球滾落時間近似作為球與粉接觸時間。陶瓷球溫度為陶瓷球剛入反應管時的溫度,其有較小波動,一般在 10℃以下。試驗中,反應管內的氣壓波動較小,說明生物質熱解氣氣化產量較均勻。試驗中用鎳鉻-鎳鉻熱電偶測量陶瓷球的溫度,U 型玻璃管壓力計測定反應管氣壓。

二、試驗結果與分析

2.1 熱解后得到的生物質炭粉

生物質熱解液化工藝中,熱解后的產物之一是黑色生物炭粉

炭粉易燃,在空氣中點燃后可穩定燃燒。其特點:一是密度小,含水率低。松散狀態下,堆積密度為 115~120 kg/m3,含水率 6.7%左右。二是形狀不規則,炭粉顆粒形狀為大量的針狀物+細粉+片狀物的混合體。三是粒度小,比表面積大。四是黏附性強,容易黏附在容器壁上。五是具有潤濕性,由于溫度變化的不可避免,熱解氣在除塵器中有少許的冷凝,與炭粉黏俯,不易清收。

2.2 旋風除塵器收集的生物炭粉

旋風除塵器收集的粉塵是生物質熱解后得到的生物炭粉中粒度較小的一部分。由于機械振動或氣流擾動使一部分粒度較細粉塵混入熱解氣中,隨氣流進入旋風除塵器。經旋風除塵器將粉塵離心沉降后,粉塵被排入炭粉收集箱。

2.3 旋風除塵器除塵效率

旋風除塵器的分離機理為離心分離,其機理決定了不適用于分離小于 5~10 μm 的顆粒。粒徑小于 10 μm 的顆粒僅占總量的 19.2%,說明粒徑小的顆粒難于收集,這也是旋風除塵器處理生物炭粉除塵率較低的因素之一。

試驗中,旋風除塵器內粉塵的質量濃度用煙塵濃度測試儀測量。將兩臺 3012H 型自動煙塵/氣測試儀的取樣頭分別插入旋風除塵器進風端和出口端預留的取樣孔內,讀取相應的粉塵濃度數值,計算出旋風除塵器的除塵效率。熱解氣中的炭粉濃度較高,一般為 35~50g/m3,甚至_高,且波動較大。分析原因是熱解炭粉粒度細,密度小,容易飄浮且隨氣流運動,在與陶瓷球分離時受

偶然因素影響較多,軌跡不確定,再加上氣流擾動的影響,使得氣流中的含塵量變化較大。旋風除塵器除塵率較低,其效率低于 80%,說明大于 20%的粉塵隨攜帶熱氣流進入下_設備中。除粒徑因素外,考慮的其他主要原因是:1)生物炭粉在旋風除塵器內旋轉時,產生的離心力因體積小、密度小而較小。同時,炭粉由于比表面積較大、形狀不規則,在離心力作用下向器壁運動時,產生翻轉和飄移,其運動軌跡不確定,無法到達除塵器壁面而實現分離,導致旋風除塵效率不高。2)熱解氣在旋風除塵器內旋轉時,除塵器底部灰塵出口溫度發生變化,產生了焦油,濕潤了灰塵,使得排灰不暢,這也是導致設備除塵效率較低的原因。當然,旋風除塵器除塵效率低,也可能是除塵器結構不合理,或除塵器底部有漏風的影響,這兩點需進一步開展研究。

三、結 論

1)下降管式生物質熱解液化工藝中,進入旋風除塵器的熱解氣含塵濃度較高,且濃度隨機波動較大,其范圍一般為 35~50 g/m3。

2)熱解液化工藝中,經旋風除塵器收集的生物炭粉粒徑較小,粒徑為 0.39~30 μm 的顆粒占總量的 91.29%,幾乎沒有小于 0.39 μm 和大于 40.72 μm 的顆粒。

3)在熱解液化工藝中,對于生物炭粉的處理,旋風除塵器的除塵效率不高,一般低于 80%。旋風除塵器的除塵效率隨熱解氣中炭粉濃度增加而略有提高。

4)對生物質熱解液化工藝,在旋風除塵器前,可加裝一個高溫旋風風筒。使得高溫含塵氣流適當旋轉以有助塵粒的團聚和黏結,以有助炭粉在旋風除塵器中的沉降。